アコースティックギターファンの皆様こんにちは。仙台ロフト店の吉田(よしだ)です。

7月下旬にTaylor Guitarsの工場見学に行ってまいりました。

皆様にまるで「ご自身で工場見学した気持ち」になってもらえるよう、前・後編に分けて可能な限り細かくお伝えいたします。

Taylor Guitarの工場について

工場は2箇所。サンディエゴのエルカホン工場とメキシコのテカテ工場に分かれます。

エルカホンは月産約500本、テカテは何と日産約500本を生産しております。(時期やオーダー数によって変動あり)

今回2日間に分けてそれぞれの工場を見学できることに。

ご覧の通り青空が広がります。

滞在中はずっとこのような青空が広がり、雲はほとんどありませんでした。日差しは強いものの、ジメジメせずカラッとしておりイヤな暑さは感じません。

まさにギター作りに適した環境でしょうか。

まずは滞在先のホテルに向かいます。広々とした道路、すれ違う高級車や大きな車の数々、路上駐車の数もアメリカらしさを感じます。

到着後、この日はTaylor社や参加者の方々と夕食をとり、翌日からの工場見学に備えます。言わずもがなですが、食事はボリューミーです。

エルカホン工場(サンディエゴ)見学

いよいよここからが本題(工場見学)です。

まずは入り口で受付します。

名前を記入し写真を撮ると、このようなパスが印刷されます。

入り口付近はTaylorギターのラインナップがずらり。正に“Taylorミュージアム”です。最新のゴールドレーベルはもちろん、各シリーズ各品番が自由に試奏可能です。

小部屋もあり、アンプ常設なためエレアコサウンドを体感できます。

こちらではシェイプによる違いや木材による違いが分かります。

こちらにはボブテイラーが2本目に作ったギターが展示されておりました。何故1本目ではなく2本目が展示されているかというと、1本目に製作したギターは、その出来に満足できず破壊してしまったそうです。

“Taylorミュージアム”を名残惜しくも退出。ここから本格的に工場見学に移ります。

まずは工場外に設置されている木材保管庫です。Taylor工場には、木材保管場所が多数あり、こちらは極々一部です。

こちらにはネック材や「CIRCA 74」アンプ(アコースティック&ボーカルアンプ)に使われる木材が保管されております。

ネック材です。成形する直前の状態です。主に新亜熱帯地区のマホガニーをネックに使用いたします。

ここから①ヘッド②ネック③ヒールブロックを採取します。

これらの木材には番号が書かれた紙が貼られており、上記①②③のパーツを1つの木材から取り、木目を揃え番号で管理しております。

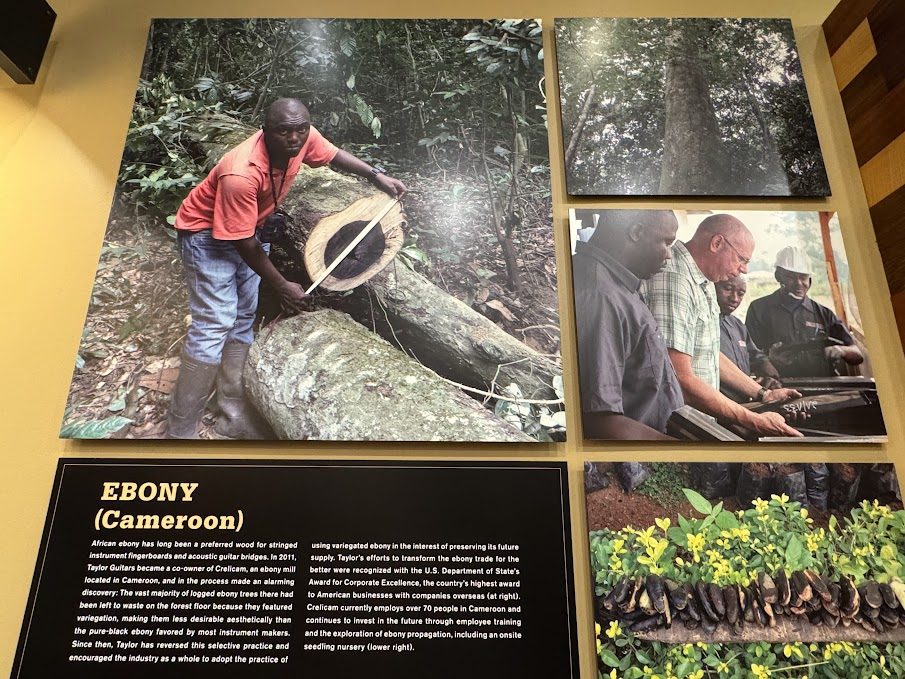

ここで1つ重要なお話です。

Taylorといえばサスティナビリティ活動への取り組みが有名ですが、ネックでも「木を無駄にしない作り方」を実施。

多くのメーカーでは①ヘッド②ネック③ヒールブロックを切り分けせずに、角度をつけながら一体化した状態のまま切り取るため、どうしても多くの余りが生じてしまい、1つの角材から2つしかネック材を取れないことが殆どです。

しかしTaylorではスカーフジョイントを採用しており、一度①②③を別で切り取りその後接合する手法を採用。結果木材の余り部分が減り、無駄を少なくすることで1つの角材から3つのネックを採取することが可能になっております。

※写真の状態から最初に縦に2分割し、分かれた状態を角材1つとします

そしてこのスカーフジョイントも、Taylorならではの精密マシーンによる高精度な独自ジョイントを実現しており、ネック状態不良や破損が起きにくくなっております。しかも番号管理により、同じ木材から取ったものをしっかりとマッチングさせているため、統一感もしっかりございます。

恐るべしTaylor社の技術です。

学術名を「シャメル・アッシュ」、Taylor社では街路樹から採取するため「アーバン・アッシュ」と呼んでおりますが、同一の木材です。

基本的には「Builder’s Edition 500シリーズ」やT5シリーズ、POWERS ELECTRIC製品に使われるのですが、今回特別にフィギュアドの木目が入ったシャメル・アッシュを、島村楽器とのコラボレーションモデルに採用しております。

これだけ木目の入ったシャメルアッシュはなかなかないとのこと。

ちなみに仙台ロフト店にも極上の木目の個体が入荷しておりますので、しれっと宣伝いたします。

さて工場内に入ります。

こちらは木材をストレートにするマシーンです。

木はどうしても元々生えていた方向へと動く力が働いてしまいますので、こちらのマシーンで製品として使えるストレートな状態へと整えます。

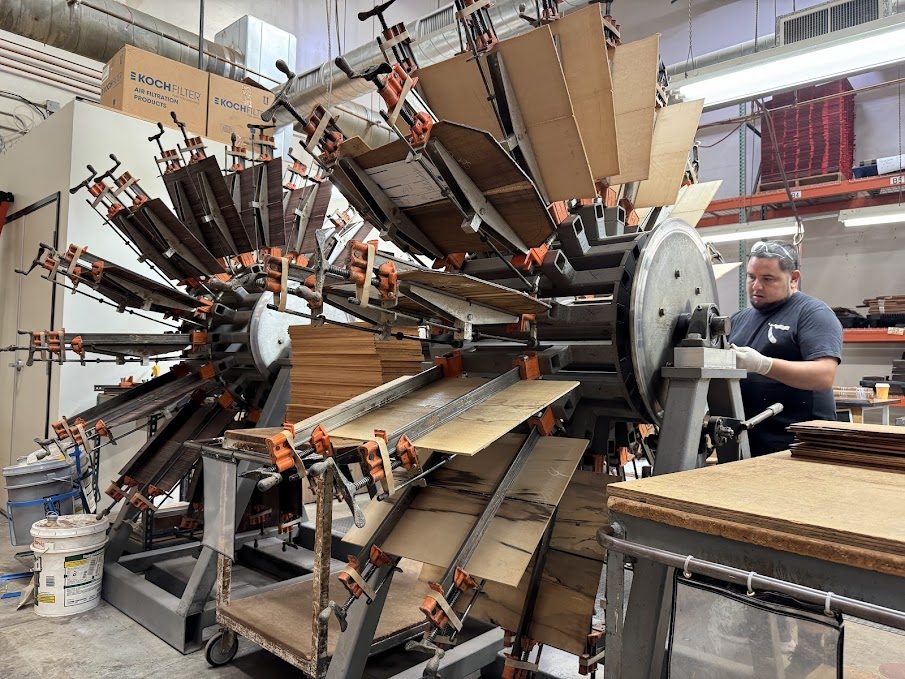

ブックマッチした木を乾かす機械です。2〜3時間かけて1周する頃には乾きます。

こちらはT5などに使用する材でして、向こう側から扇風機を回すことで空気循環させ、自然乾燥しております。

ボディシェイプはこちらのNCルーターで成形します。

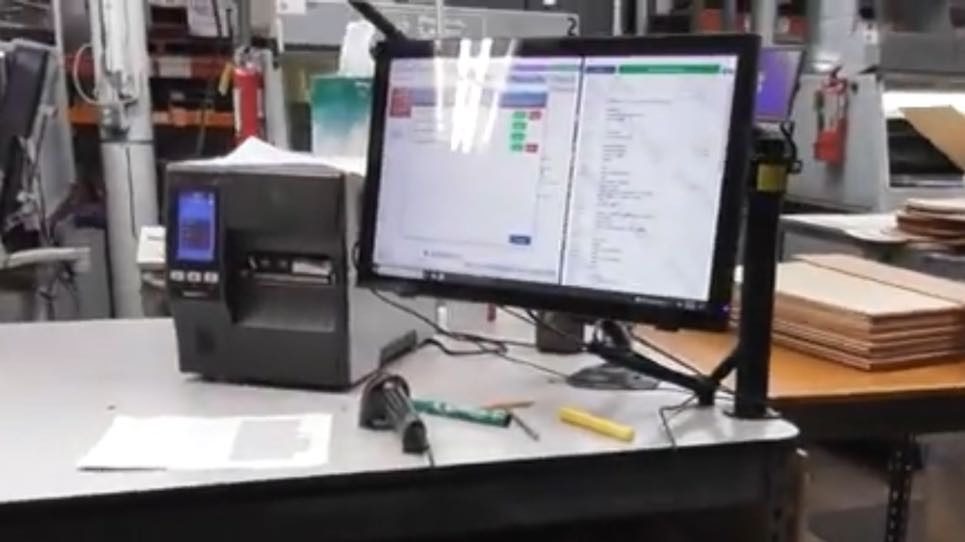

そして驚いたのがこちら。

材に貼られている長方形の白いシールをご覧ください。

こちらを専用装置に当てると、どの工程を誰がチェックして、どこまで進んだかが分かるようになっております。これにより、例えば“○○の工程でダメになった”と判明すれば、その工程の前まで戻して修正することも可能です。

このようにインレイやロゼッタは、人の手で作業しております。部材もこの通り様々な種類に分かれて沢山ございます。

サンディング(ヤスリ掛け)しております。

バフ掛けコーナー。まずは奥のマシーンで9割型バフ掛けを行います。

こちらの吸盤でギターを吸うことで密着させております。

そしてこちらでも先程のICチップが活躍し、モデル名などによって、バフに当てる強さや角度を変えます。

より細かなバフ掛けをこちらの装置で、人の手で仕上げます。

ネックポケットを成形しております。

塗装作業の様子です。

静電気でボディをマイナス、塗料をプラスとして貼り付けるという仕組みです。これにより無駄なくスプレーすることが出来ます。車の塗装技術でよく使われる手法です。

その後UVのオープンに入れ、20秒ほど紫外線を当てます。ラッカー塗装の場合、長期間置かなければなりませんが、UV塗装なため短時間で塗装が完了します。

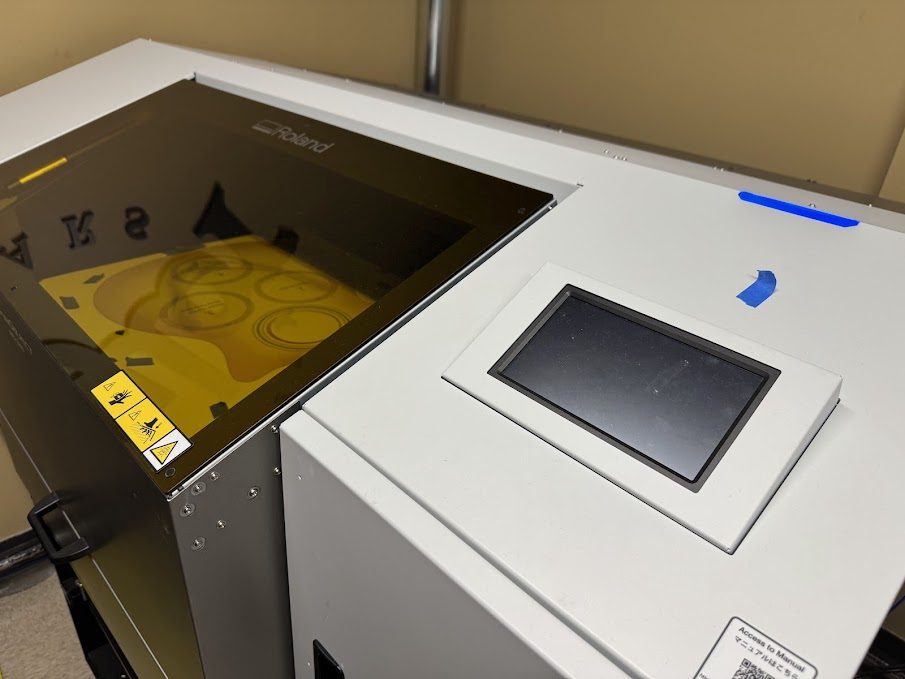

木目プリントで使われるマシーンです。メキシコ(テカテ)工場では3台稼働しておりましたが、新たにこちらサンディエゴ(エルカホン)工場にも1台導入されました。

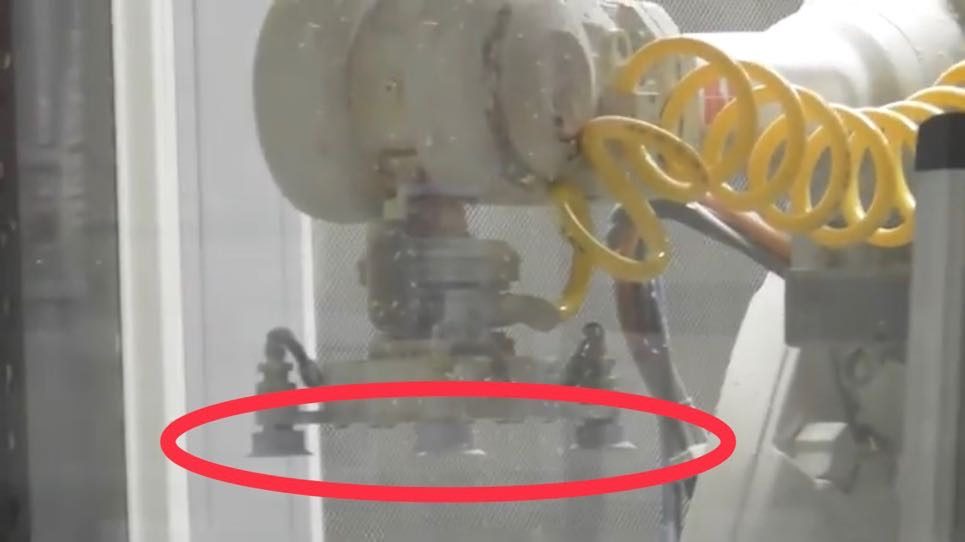

ここで注目してほしいポイントです。

こちらは吸引式の作業台になっており、汚れや端材などが飛び散らないようになっております。上や横に汚れや端材が飛んでも、すぐさま下の吸引器に吸い込まれていきます。端材の散乱を防ぐことで、工場内を綺麗に保てることはもちろん、他のギターに材が混ざってしまうことを避けることができます。

工場内が常に綺麗な状態に保たれている点も、今回驚いたポイントでした。

ネックの検品です。

そしてフレットのすり合わせもすぐ横で行われておりました。こちらのマシーンでネックが動かないようにし、すり合わせします。こちらのマシーンもTaylor社で製作したもの。

ブリッジ接着にはこちらのジグを使用します。

これだけの種類があり、ジグも全て自社製造しております。

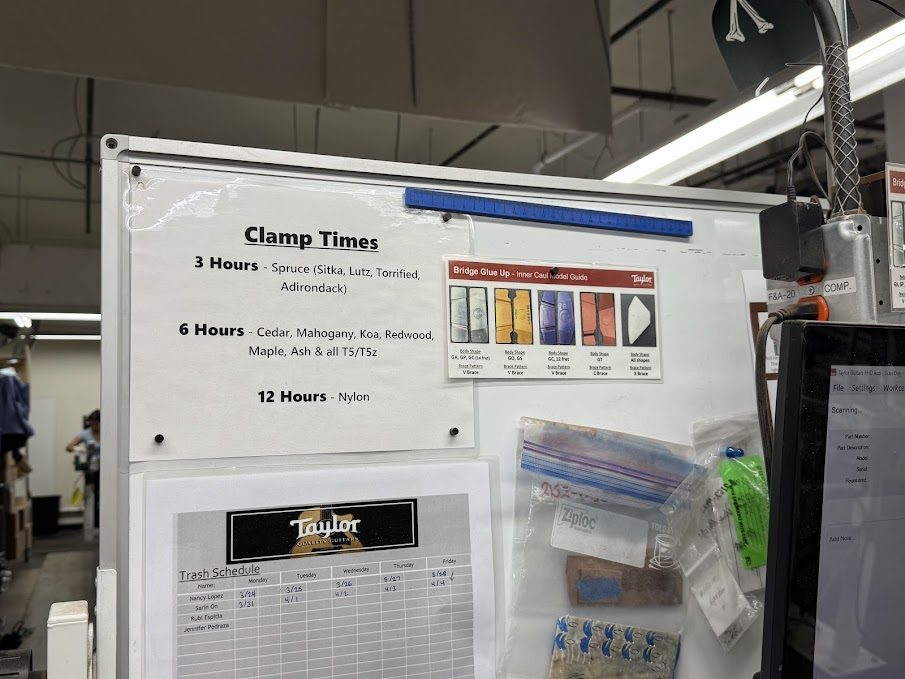

木材によってクランプの時間が違います。

実はこちらの作業台、特定のスタッフ用ではなく、誰でも同じように同じ物を使えるよう、同じ位置に同じ物が配置されております。確かに見回してみると、同じ見た目の作業台が多数見られました。(ちなみに日本国内の最終検品場所にも同じ作業台を用意しているとのこと)

「CIRCA 74」アンプの製造工程も観ることができました。

脚部分の整形などはマシーンで、接合部の穴開けや木材のサンディング、着色やエッジ部分のラウンド加工などは(マシーンを使用しつつ)人の手で行っておりました。想像以上に手作業が多かったです。

アンプもギター同様、木材のブックマッチを行っているのが印象的でした。

こちらは成形する前のネック材です。何故ゆとりのある大きさになっているかというと、ここから切ったりサンディングしていくと、木が捻じれたり変形していくため、それを見越した時に一番ベストな大きさにカットされております。

こちらでネック成形の流れが一目で確認出来ます。ざっくりエッジを成形→トラスロッドを入れる→指板を貼り付ける→ヒールブロックを取り付ける→最終成形→塗装という流れです。

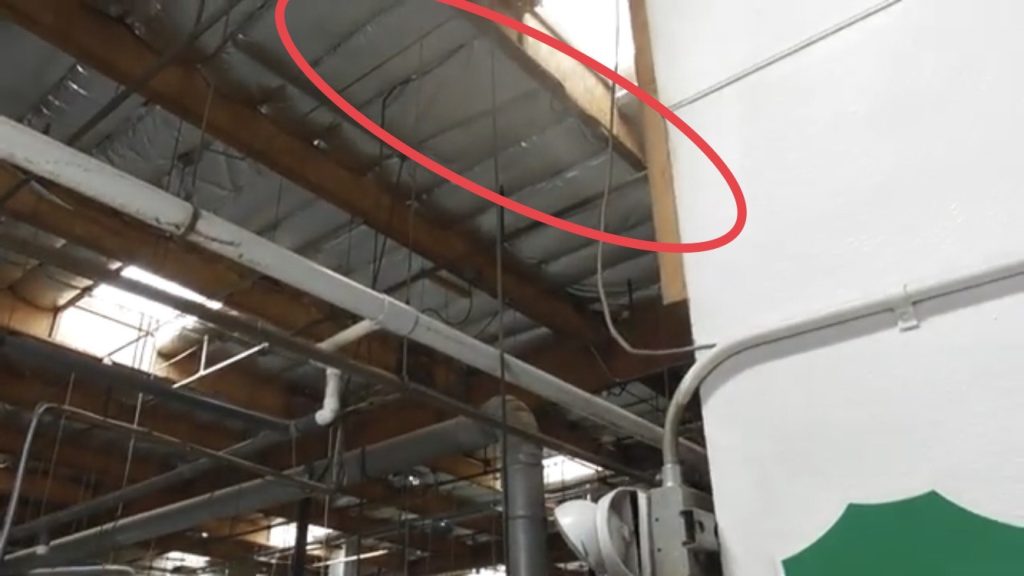

こちらをご覧ください。ミストが出ております。工場内は常に湿度管理されており、湿度が足りない場合は工場内の複数箇所からこちらのミストを放出し、湿度を適正に保ちます。

“木材を常にベストな状態に”というTaylor社のこだわりが感じられますね。(テカテ工場も同様)

最後に工場見学を終えて外に出ると、信じられないことが、、!

何と創業者の1人、カート・リスタグに遭遇!!おそらく1分でも違うタイミングで外に出ていたらお会い出来ていなかったです。我ながら何とも強運だと感じました。

これにてエルカホン工場見学は終了です。この日はTaylor社の方々と食事を取り、明日のテカテ工場見学に向けて体を休めます。

後編はテカテ工場(メキシコ)へ!

ご覧の通り一日目だけでも内容盛りだくさんのTaylor工場見学。

明日はテカテ工場へ。

アメリカからメキシコに入るのですが、車で一時間ほどで到着します。

島国である日本の感覚からするととても不思議です…。

後半へ続く!