アコースティックギターファンの皆様こんにちは。仙台ロフト店の吉田(よしだ)です。

Taylor Guitars工場見学レポート、前編ではアメリカにあるエルカホン工場の様子をご紹介いたしました。

後編はメキシコのテカテ工場へとご案内いたします!

テカテ工場(メキシコ)見学

おはようございます。メキシコのテカテ工場にやってまいりました。工場に行くまでの街並みや雰囲気はガラッと変わります。

テカテ工場は本当に一から工場を作ったため、エルカホンの様に複数箇所に工程別に分かれているのではなく、一つの建物で完結しております。

テカテ工場は、今ではご存知の通り沢山のアコースティックギターを製作しておりますが、元々ケース製作を主に行っておりました。そのため現在もケースはテカテ工場で製作しております。

またポプラはハードケースの木材にも使われております。木を使っている以上、ハードケースも湿度変化の影響を受けます。

よく「ハードケースに入れておけば安心」と思われますが、そのハードケース自体が長期間劣悪な環境に置かれていると、中の木材湿度に影響が出てしまいますので注意が必要です。

エルカホン工場と同じマシーンです。同様の説明になるため、これ以降同一マシーンの説明は割愛いたしますが、このようにエルカホンとテカテで共通のマシーンが多く使われております。

ちなみにエルカホンとテカテは車で1時間ほどで行き来ができるため、同じ工場長が管理しております。これによりクオリティを同等に保つことができます。

アメリカ製品とメキシコ製品で共通の作りが多いTaylorですが、アメリカ製品との違いの1つがこちらのライニング。アメリカ製品はギザギザが見られましたが、メキシコ製には見られません。

Taylorギターはトップ材は全て単板ですが、先ほどお伝えした通りメキシコ製品は基本的にサイドバック合板(ラミネート)で、間には必ずポプラ材が使われます。

(新製品の300・400Studioシリーズは途中までアメリカ製造のためオール単板です。ファイナルアッセンブリーをメキシコで行っているため、メキシコ製品扱いになっております)

メキシコ製品は基本的にバックがアーチ状になっております。メキシコ製品は基本的にバックブレーシングがないため、アーチを付けることで丈夫にしております。また膨らむ分体積も増え、温かく深い音が鳴ります。こちらを観ていただくと、アーチがかかっているため、ここではバック材のプレスをしていることが分かります。

カッタウェイ側のサイド材をプレスしております。アメリカ製品とメキシコ製品でカッタウェイの形が違う理由がこちらです。

アメリカ製品が先に開発されましたが、メキシコでプレスマシーンを作る際に、より効率化を求めるためにこちらの型にしたため、アメリカ製品とのカッタウェイの違いが生まれました。

突板と天板をプレスして圧着しております。

個人的に一番テンションが上がり、しばらく観続けてしまったのがこちら。GS-MINIが大量に空中待機しております、、!

ブリッジを貼り付けた状態で、このように空中で放置しているとのこと。ジェットコースターのレーンのような光景にテンションが上がりました。(鳥をぶら下げている様子に似ていることから、“チキン・ハンガー”と呼ばれております)

強制乾燥マシーンです。Taylorギターの殆どは自然乾燥のみで適正含水率まで下がるとのことですが、なかなか水分が抜けきらない木材はこちらで強制乾燥させます。

マシーンに入れた日にちや、その際の含水率などが記載されております。

エルカホン工場(サンディエゴ)続編

さて、エルカホンに戻ってきました。最後にリペア部署と物流倉庫も案内していただきます。

リペア部署です。リペア品保管場所には160本ほどのギターがありました。

早く終わるリペアはもちろん早めに完了しますが、大体8週間〜10週間ほどこちらに保管されます。

「特別なギターがある」と、リペアマンの方が1976製12弦ギターを見せてくれました。Taylor社の創業が1974年ですので、本当に初期のギターです。

Taylorが一躍人気になった理由の一つがニール・ヤングによる12弦使用でしたが、同時代に製作された12弦ギターを目にすることができ、特別な時間でした。

驚くほどに綺麗でオリジナルの部分も多く、ナットもオリジナルとのこと。なかなかお目にかかれないため、非常に貴重な経験でした。

入荷したての大量の木材です。横に立つと、ジメジメとした湿気が放出されていることが分かります。このままだと使えないため、自然乾燥させて使える状態になるまで約3年放置します。

こちらの倉庫にも大量の木材があったのですが、今回観ることの出来なかった別倉庫にも大量の木材ストックがあるとのこと。さすがの木材保管量です。

以上で2日目も終了。エルカホン工場とテカテ工場の違いを感じていただけましたら幸いです。

Wood Selection

さて、時は戻りまして昨日のサンディエゴ工場です。実は今回の工場見学、特別企画をご用意いただいておりました。

“Wood Selection”です。

Taylorではカスタムオーダーを受け付けており、300、400、600、700、900シリーズからお好みのシリーズを選択し、シェイプや材質や細かなパーツ仕様などを“選択制”でオーダーが可能です。本来木材選定までは対応していないのですが、今回ファクトリーツアー特別企画として現地で木材選定まですることが出来ました。

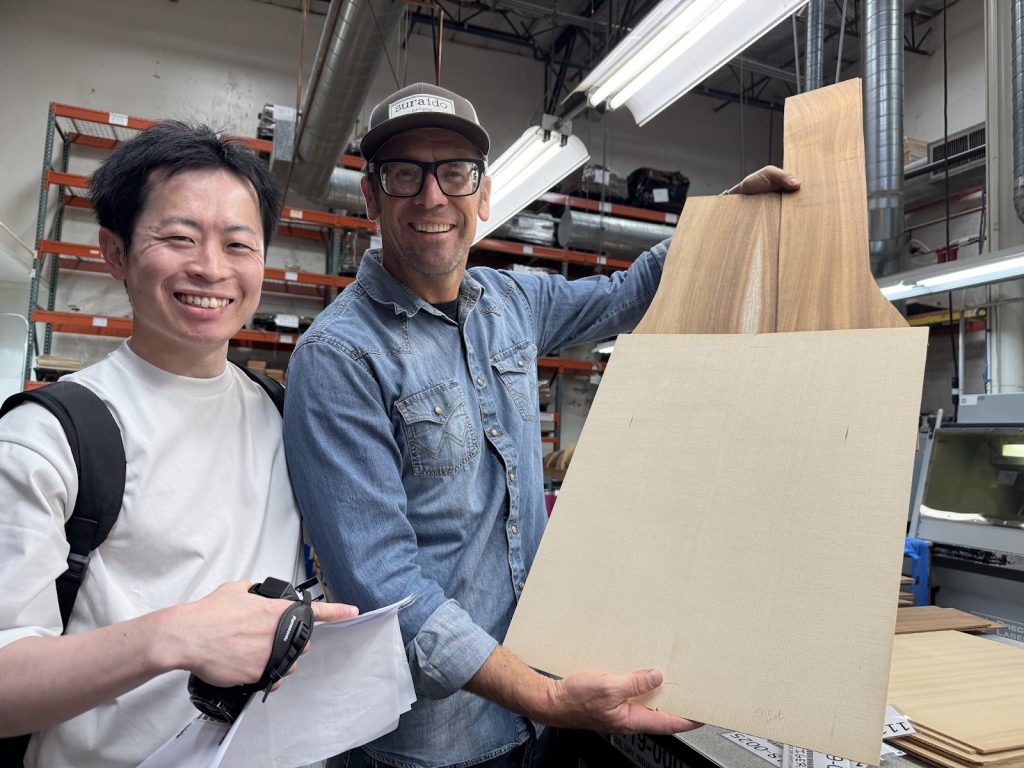

しかも何と、、今回はアンディ・パワーズに直接選定していただけることに!!!

CEOでもあり、これまで数々のギター製作・新技術の開発を行ってきたアンディ直々に選んでいただけるなんて、ワクワクが止まりません。

非常に貴重なカスタムオーダーです。

カート・リスタグにお会い出来たこともそうですが、アンディ直々に木材選定いただけるとは、またとない幸運でした。

今回のオーダー品は

- 仙台ロフト店

- 錦糸町パルコ店

- 横浜ビブレ店

の3店舗4本分行います。

まずは仙台ロフト店分

300シリーズのカスタムを2種類オーダーします。Grand Auditorium(以下GA)とGrand Concert(以下GC)です。

共にトリファイド・スプルースをトップ材に、通常500シリーズで採用されるシャメル・アッシュをサイドバック材にしております。GAはフローレンタインカッタウェイが特徴です。

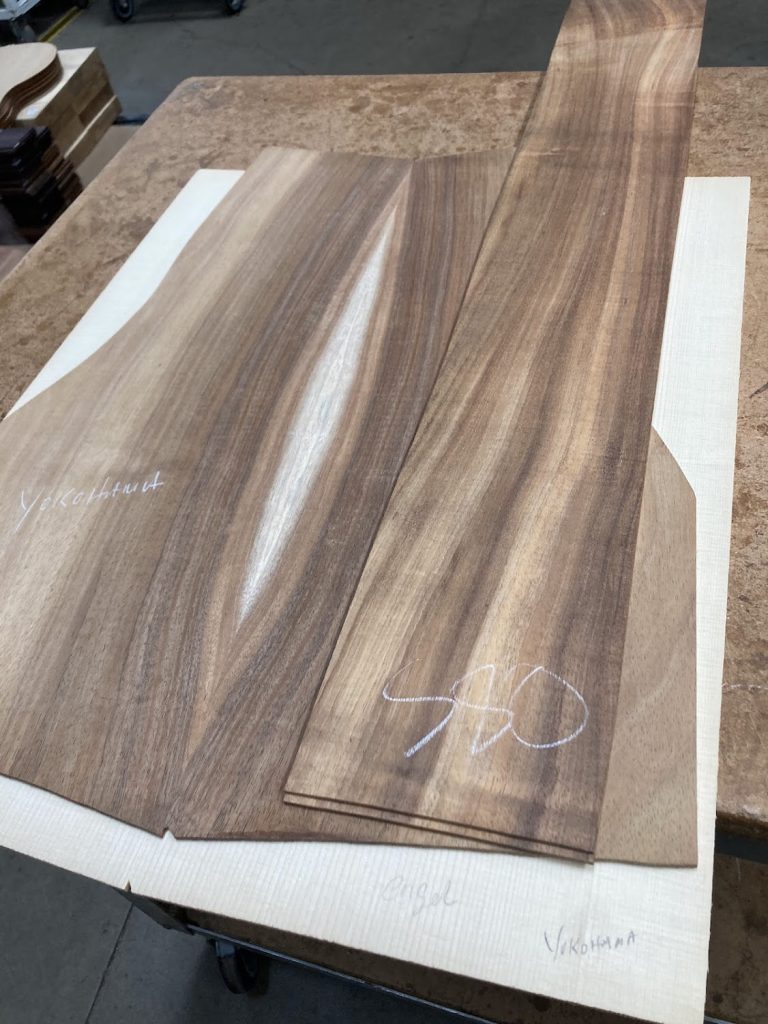

まずはシャメル・アッシュを選定します。

シャメル・アッシュはこちらの2枚を選定。どちらも杢目がガッツリ入っており、観ているだけてお酒が進みそうです。

続いてトリファイド・スプルースの選定です。

まずは積み上げられた大量の木材から数枚セレクト。何と、木材選定のスペシャリストであるロクサーヌさん(写真左)にも一緒に選んでいただきました。これ以上の最強タッグはないのでは…!何という贅沢でしょうか。

トリファイド・スプルースはこちらの2枚を選定。

アンディより、見た目と音の観点から明確にGA用(写真右)とGC用(写真左)に分けて選別いただきました。整った木目が美しい、、特にGCに関しては、「アンディ自身のギターを作るのであれば、この材を選ぶ」というお墨付きをいただきました。

続いて錦糸町パルコ店分です。

400シリーズを基に、GAシェイプにてカスタムします。トップ材はウェスタン・レッドシダー、サイドバック材はインディアン・ローズウッドを採用。

まずはウェスタン・レッドシダー。

今回はとにかく木目が詰まっており、中音域がしっかり抜けてくれる個体を希望していたため、そこから更に吟味し1枚だけ選んでもらいました。正に“選ばれし1枚”です。

サイドバック材も同様の流れでセレクト。

選ばれたのがこちらの組み合わせです。

最後に横浜ビブレ店分です。

700シリーズを基に、GAシェイプにてカスタムします。

トップ材はイングルマン・スプルース、サイドバック材はセレクト・コアを採用。

こちらも何とロクサーヌさんと共に選んでいただけることに。サイドバックのセレクト・コア材はサップ入りが希望です。

サップ入りの中からこちらをセレクトいただきました。木目もしっかり入っており美しいです。

そしてトップ材は“可能な限り白いイングルマンスプルース”をお願いしたところ、非常に綺麗なこちらのイングルマンスプルースを選定いただきました。美しい、、!

以上、非常に贅沢な充実したWood Selectionが終了。これら4本は約半年後を目処に、順次各店に納品予定です。

- 仙台ロフト店オーダー分

- Custom300(GA)

- Custom300(GC)

- 錦糸町パルコ店オーダー分

- Custom400(GA)

- 横浜ビブレ店オーダー分

- Custom700(GA)

気になる方は各店担当者までお問い合わせください。

最後に

今回沢山のマシーンをご紹介しましたが、驚くことにこれらのマシーンは殆どTaylor社内の“マシーン・ショップ”にて自ら製造しております。

“ギターを製造するためのマシーンをも製造する会社”それがTaylor社です。

このようなBOXで弦のリサイクルも行われており、木材に関するサスティナビリティ活動以外にも環境への配慮が感じられた点も魅力的でした。

そして何より、工場見学を通して沢山の従業員の方と接することができましたが、Taylor工場で働く皆さんは本当に楽しそうに働いておりました。

機械作業部分は常に同じ人が同じ部門を実施するというわけではなく、日や時間によって作業場所・担当者が変わります。毎日同じ場所で同じ作業をするのではなく、様々な角度からギター製作に携われる点が従業員の方々にとっても毎日の楽しみなのではと感じました。

他にも

目に何か異物が入ってしまった場合に備えての「EYE WASH」マシーンが所々あり、従業員を守る環境も充実していたり、

こちらの卓球台(メキシコ工場にもあります)でしっかりとトーナメントを行い、優勝者の名前を掲示するなど遊び心も大切にしたりと、ギター製作はもちろん様々な角度からTaylor社の魅力を感じることができました。

ちなみに工場見学は誰でも可能です。

是非アメリカに行かれる際は、Taylor工場見学をしてみてはいかがでしょうか。

工場見学レポートは以上です。最後までご拝読いただき、誠にありがとうございました。